Fehler passieren in jeder Produktion regelmäßig. Mit der 5-Why-Methode haben Sie jedoch gute Chancen – mithilfe des Fehlers – Probleme in Ihrer Anlage und Ihren Prozessen offenzulegen und wichtige Schlüsse zu ziehen. So können einfachste Fehler und Störungen genutzt werden, um schwerwiegende Probleme zu erkennen und frühzeitig zu beseitigen.

Wofür die 5-Why-Analyse gut ist

Bei vielen Fehlern wird das Problem meist nur rudimentär behandelt, anstatt den genauen Ursprung zu ermitteln. Auch Trugschlüsse und Schuldabschiebungen sind nicht selten.

Um langfristig und nachhaltig einen Prozess zu verbessern und seine Fehler zu minimieren, sollte man der Ursache so genau wie möglich nachgehen. Hierbei kann Ihnen die 5-Why-Analyse sehr gut helfen.

5-Why-Methode: Das Konzept

Wie der Name schon richtig suggeriert, wird mehrfach – zumindest 5-mal – nach dem „Warum“ gefragt. Um Trugschlüsse und Vermutungen zu vermeiden, sollte jeder Frage eine eindeutige und präzise Antwort folgen. Im Nachhinein kann der Eingangsfrage die letzte Antwort der Fragenkette zugeordnet werden.

Anwendungsbeispiel der 5-Why-Methode

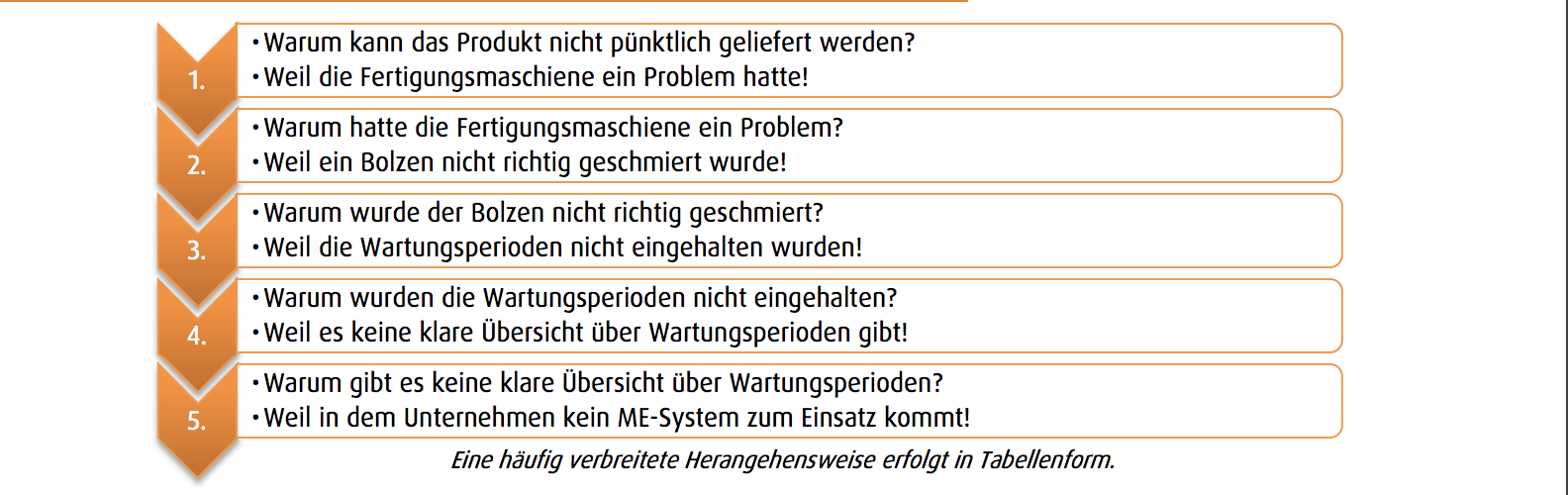

Im Folgenden ein kurzes Beispiel wie die 5-Why-Methode angewandt wird:

Wie Sie sehen können, ergeben sich 5 Einzelprobleme, wobei jedes einzelne die Ursache des vorherigen ist. Hätte man hier die Kette nicht bis zum Ende durchgeführt, hätte es auch andere vermeintliche Lösungen für das Problem gegeben. Diese reichen von „Die Maschine hatte ein Problem, nächstes Mal wird es schon klappen“ über „Wir schmieren die Bolzen häufiger, dann wird das nicht nochmal vorkommen“ bis hin zu „Wir werden die Maschine jetzt regelmäßiger warten“.

Jede dieser „Lösungen“ – abgesehen von der ersten – hat seine Gültigkeit und seinen Nutzen, aber desto tiefer die Ursache ergründet wird, desto höher ist die Wahrscheinlichkeit mehr Fehlermöglichkeiten zu vermeiden.

Das wird an folgenden Beispielen deutlich:

- Selbst wenn Sie den Bolzen häufiger schmieren, kann nächstes Mal ein gerissener Schlauch, ein durchgeschmortes Kabel, eine verstopfte Düse zu einem Problem führen.

- Selbst wenn Sie diese Maschine häufiger warten und somit die vorherigen Probleme vermeiden, kann ein Problem an einer anderen Maschine ebenfalls den Liefertermin verzögern.

Aber auch das oben angeführte Beispiel ist nicht unbedingt bis zum Ende abgeschlossen. Denn warum hat das Unternehmen noch kein MES? Hierzu gibt es sicherlich eine klare Aussage, im Folgenden zwei Möglichkeiten:

- Es wurde bereits in Erwägung gezogen, jedoch aus Kostengründen nicht eingeführt.

- Man hat sich bewusst dagegen entschieden, weil man bisher keine Notwendigkeit sah.

In beiden Fällen hätten Sie nun eine Rechtfertigung, ein MES dennoch einzuführen. Zusätzlich könnten Sie natürlich auch diesen beiden Aussagen auf den Zahn fühlen, jedoch landen Sie ab einem gewissen Punkt auf einer Ebene wo einem Mitarbeiter oder einer Abteilung der Fehler zugesprochen wird und Irren ist nun mal menschlich.

Rahmenbedingungen und Vorgehen bei der 5-Why-Methode

Wie Sie bereits im Beispiel erkannt haben dürften, kann die Frage nach dem „Warum“ manchmal recht komplex sein und einige Fachgebiete überschreiten. Dementsprechend ist es ratsam, zum einen möglichst mehrere Parteien einzubeziehen (Anlagenbediener, Techniker, Produktionsleiter, Management, …) und zum anderen die Suche nach der Fehlerursache direkt „vor Ort“ gemäß Genchi Genbutsu durchzuführen.

Vor dieser Überprüfung sollte das Problem bereits beschrieben worden sein einschließlich folgender Fragen:

- Was ist passiert?

- Wo ist es passiert?

- Wann ereignete sich der Vorfall?

- Wer war daran beteiligt?

- Welche Konsequenzen hat das Problem auf die Produktion?

Nachdem bei der Fehlersuche vor Ort hoffentlich die Ursache ermittelt wurde, gilt es Abstellmaßnahmen zu finden und zu ergreifen. Hier ist es teilweise ratsam mehrere Maßnahmen oder auch nur schrittweise Maßnahmen durchzuführen. So kann zum einen das Problem möglichst kurzfristig, aber auch langfristig die Kernursache beseitigt werden, denn meist lässt sich die Kernursache nur mit einigem Aufwand und Zeit beheben.

Zudem sollte ein Termin gefunden werden, die Wirksamkeit der Abstellmaßnahme zu verifizieren.

5-Why-Methode: Die Vorteile und die Nachteile

Es gibt einige Argumente für und gegen die 5-Why-Methode; während hoher Aufwand von Nöten ist, winkt dafür andersherum eine mögliche Beseitigung der Wurzel des Übels.

Wer garantiert, dass man bis zur tiefsten Ebene gelangt ist? Möchte man die tatsächliche Ursache immer wissen oder reicht eine rudimentäre Behebung nicht teilweise auch?

Dies sind nicht zu vernachlässigende Punkte und sollten in der Entscheidungsfindung durchaus eine Rolle spielen.

Läuft z.B. ein Produkt aus und soll somit kaum noch produziert werden, führt eventuell das Verhältnis von Aufwand und Nutzen zu einem Verlust. Eine Problemanalyse mit der 5-Why-Methode könnte vielleicht Ursachen aufzeigen, die für andere Produkte oder die internen Prozesse relevant sind. Aber ebenso kann es passieren, dass sich nur produktspezifische Ursachen finden lassen.

In den meisten Fällen ist eine Anwendung der 5-Why-Methode jedoch die richtige Entscheidung.

Oberflächliche Untersuchungen und Beseitigungen helfen zwar in manchen Fällen, aber wenn Ihre Produktion aufgrund eines erneut auftretenden Fehlers wiederholt stillsteht, ist dies zumeist mit immensen Verlusten verbunden im Verhältnis zum Aufwand der 5-Why-Methode.

Die 5-Why-Methode in SYNCOS MES

SYNCOS MES bietet nicht nur ein internes und externes Reklamationsmanagement, sondern auch wissensbasierte Fehler-, Ursachen- und Maßnahmen-Kataloge, um die 5-Why-Methode einzuleiten, zu unterstützen und sie zu verbessern.

Aber auch andere Methoden wie FMEA und Maßnahmenmanagement werden Sie maßgeblich bei Problemlösungen unterstützen. Diese Methoden sind zudem in ein Qualitätsmanagement System (CAQ) integriert, welches noch viele zusätzliche Funktionen wie APQP, SPC, Prüfmittelmanagement, Auditmanagement und weitere beinhaltet. Betriebsdatenerfassung, einschließlich -auswertung und -analyse, sind weitere Komponenten, deren Daten die Basis für viele Empfehlungen und Analysen, wie zum Beispiel Wartungspläne und Rüstpläne darstellt.

Alles in allem ist SYNCOS MES ein solides Komplettpaket welches eine starke und anwendungsübergreifende Brücke zwischen Ihrem ERP und der Prozessebene (SCADA, SPS, Feldebene) schafft, unabhängig davon, ob die BDE (Betriebsdatenerfassung) manuell oder automatisch erfolgt.

Setzen Sie sich noch heute unverbindlich mit unserem Vertrieb in Verbindung!

Fazit zur 5-Why-Methode

Gerade in der Industrie, wo es auf Präzision und Effektivität ankommt, ist es unverzichtbar, Fehlerursachen genauestens zu ermitteln. Nur mit diesem Wissen lassen sich richtige Entscheidungen treffen, sowie Probleme und Fehler bestens minimieren. Sollten Sie sich dennoch gegen die 5-Why-Methode entscheiden, sollte diese Entscheidung bewusst und gut überlegt sein, drohen doch enorme Kosten durch Ausfälle und Qualitätsmängel.

Dementsprechend ist es – abgesehen von nur wenigen Ausnahmen – immer ratsam die 5-Why-Methode anzuwenden.